Hjem / Ressourcer / Blogartikler / Udnyttelse af kraften i FDM-prototyper i moderne fremstilling af udstyrsdele

Hjem / Ressourcer / Blogartikler / Udnyttelse af kraften i FDM-prototyper i moderne fremstilling af udstyrsdele April 11, 2025

April 11, 2025

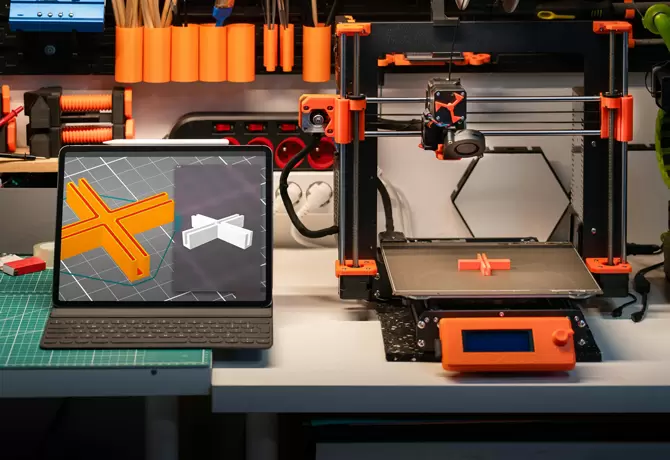

I det moderne produktionslandskab er rapid prototyping blevet en nøglekomponent i design- og produktionsprocessen. Introduktionen af teknologier som Fused Deposition Modeling (FDM) har revolutioneret den måde, prototyper udvikles på, hvilket muliggør hurtigere, mere effektiv og omkostningseffektiv produktion af udstyr og dele. FDM-prototyper spiller en afgørende rolle i forskellige brancher og giver producenter en strømlinet tilgang til at skabe præcise og funktionelle prototyper, før de går over til fuldskalaproduktion.

Fused Deposition Modeling (FDM) er en populær additiv fremstillingsteknik, der har haft en betydelig indflydelse på prototypeprocessen på tværs af mange sektorer. I modsætning til traditionelle fremstillingsmetoder, der involverer at trække materiale fra en større blok, fungerer FDM ved at tilføje materiale lag for lag for at bygge et 3D-objekt. Denne metode tilbyder flere fordele, herunder reduceret materialespild, øget designfleksibilitet og evnen til at skabe komplekse geometrier, der ville være vanskelige eller umulige at opnå ved hjælp af konventionelle fremstillingsteknikker. Nøglen til succesen med FDM-prototyper i fremstillingen af udstyrsdele ligger i alsidigheden af selve FDM-teknologien. Med FDM kan producenter hurtigt udvikle funktionelle prototyper lavet af en række forskellige materialer, hvilket gør det lettere at teste delenes pasform, form og funktion, før de går i fuld produktion. Dette hjælper med at mindske risikoen for dyre fejl og sikrer, at produkterne opfylder de krævede specifikationer.

En af de primære fordele ved at bruge FDM-prototyper i fremstillingsindustrien for udstyrsdele er reduktionen i omkostninger og leveringstid. Traditionelle prototypemetoder involverer ofte dyre forme, værktøj og omfattende manuelt arbejde. FDM kræver derimod ikke så kompliceret værktøj. Når en 3D-model er designet, kan prototypen udskrives direkte fra den digitale fil, hvilket reducerer både materialeomkostninger og produktionstid betydeligt. Denne omkostningseffektivitet er især fordelagtig for virksomheder i de tidlige stadier af produktudviklingen, da det giver dem mulighed for at teste flere designiterationer uden at skulle investere massivt i værktøj og udstyr. Da FDM-prototyper kan produceres hurtigt, kan design- og testcyklusserne desuden gennemføres meget hurtigere, hvilket giver mulighed for en hurtigere time-to-market.

En anden fordel ved FDM-prototyper i fremstilling af udstyrsdele er den høje grad af designfleksibilitet, de tilbyder. Traditionelle fremstillingsprocesser er ofte begrænset af designets kompleksitet, især når det gælder indviklede geometrier eller snævre tolerancer. FDM-teknologi muliggør dog skabelse af meget komplekse former og strukturer, herunder interne funktioner som kanaler eller hulrum, der ville være vanskelige eller umulige at opnå ved hjælp af konventionelle metoder. Dette niveau af designfrihed gør det muligt for ingeniører og designere at udforske en bredere vifte af muligheder i deres designs, hvilket kan føre til innovationer, der ville have været vanskelige at realisere med traditionelle fremstillingsteknikker. Desuden betyder evnen til hurtigt at producere og teste disse komplekse designs, at producenter kan forfine deres produkter mere effektivt og sikre, at det endelige design er optimeret med hensyn til ydeevne og funktionalitet.

FDM-teknologi understøtter en bred vifte af materialer, hvilket gør den velegnet til produktion af prototyper af udstyrsdele med varierende funktionelle krav. Fra basale termoplastmaterialer til højtydende materialer som ABS, polycarbonat og nylon kan FDM-prototyper fremstilles ved hjælp af materialer, der efterligner egenskaberne ved det endelige produkt. Dette giver producenter mulighed for at teste prototyper under forhold, der nøje replikerer produktets tilsigtede anvendelse. Desuden kan FDM-prototyper tilpasses til at opfylde specifikke krav, såsom varierende niveauer af styrke, fleksibilitet eller varmebestandighed. Denne tilpasning er især nyttig i brancher, hvor dele skal designes til at modstå barske miljøforhold eller specifikke funktionelle krav. Ved at teste prototyper lavet af forskellige materialer kan producenter sikre, at de vælger den bedste løsning til den endelige produktionsserie.

Den iterative natur af FDM-prototypeprocessen muliggør kontinuerlig forbedring af design af udstyrsdele. I modsætning til traditionel fremstilling, hvor det kan være dyrt og tidskrævende at foretage designændringer, kan FDM-prototyper nemt modificeres ved at justere den digitale model og udskrive en ny version af delen. Denne iterative proces tilskynder til hyppig testning og justeringer, hvilket i sidste ende fører til bedre designede produkter. Derudover giver muligheden for at producere flere prototyper på kort tid producenterne mulighed for at eksperimentere med forskellige designvariationer og optimere både funktionalitet og æstetisk appel. Dette er især værdifuldt i brancher, hvor produktinnovation er en nøgledriver for succes, såsom forbrugerelektronik, bilindustrien og luftfartsindustrien.

FDM-prototyper reducerer leveringstiden i prototypefasen betydeligt, hvilket gør det muligt for producenter at bringe produkter hurtigere på markedet. Traditionelle prototypemetoder, såsom sprøjtestøbning eller CNC-bearbejdning, kan kræve uger eller endda måneder at opsætte det nødvendige værktøj og de nødvendige maskiner. Med FDM kan en prototype dog printes på blot få timer, hvilket gør det muligt for virksomheder at bevæge sig hurtigt fra koncept til fysisk produkt. Denne reduktion i leveringstiden muliggør også hurtigere designvalidering og testning, hvilket sikrer, at produktet opfylder alle ydelseskriterier, før fuldskalaproduktion begynder. Ved at forkorte prototypefasen kan producenter undgå forsinkelser og dyre fejl, der kan opstå senere i produktionsprocessen.

Brugen af FDM-prototyper i fremstillingsindustrien for udstyrsdele har medført betydelige forbedringer inden for omkostningseffektivitet, designfleksibilitet og hastighed. Ved at udnytte denne teknologi kan producenter reducere prototypeomkostninger, fremskynde udviklingsprocessen og producere funktionelle dele, der opfylder strenge kvalitetsstandarder. Uanset om det er inden for bilindustrien, luftfart, medicinsk udstyr eller forbrugerelektronik, er FDM-prototyper et uvurderligt værktøj i produktudviklingscyklussen. Efterhånden som teknologien fortsætter med at udvikle sig, er det sandsynligt, at FDM vil blive endnu mere integreret i den måde, udstyr og dele designes og fremstilles på, hvilket gør det muligt for virksomheder at bringe innovative produkter af høj kvalitet på markedet hurtigere end nogensinde før.